在汽车五金零部件制造产线中,发动机缸体、变速箱壳体、制动系统支架等核心部件,普遍存在体积大、重量沉、外形异形的特点,输送环节长期面临“三大痛点”:人工搬运效率低且易引发工伤,皮带输送机易打滑跑偏导致部件磕碰划伤,普通滚筒输送无法适配不规则工件定位需求。这些痛点直接影响产线节拍,甚至因部件损伤造成批量返工,成为制约汽车零部件厂家产能提升的关键瓶颈。

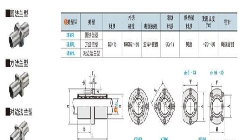

宁津瑞佑机械设备深耕工业输送领域,针对汽车五金零部件行业特性,研发的定制化链板输送机,凭借“精准定位+稳定输送+柔性适配”等核心优势,成为产线输送的优选解决方案。设备链板采用304不锈钢一体冲压成型,厚度可达3-8mm,承重能力覆盖50-500kg/m,轻松应对发动机缸体、变速箱壳体等重件的连续运转需求;链板表面可定制防滑花纹、定位工装与挡边设计,针对汽车螺栓、齿轮等小型精密件,加装防掉落挡板与分区隔断,避免输送过程中出现碰撞、混杂问题;针对异形件的非标需求,宁津瑞佑支持“转弯半径+升降高度+输送速度”全参数定制,可无缝对接清洗机、加工中心、检测台等设备,实现“加工-清洗-检测”全流程自动化衔接。

为保障产线连续运行稳定性,宁津瑞佑链板输送机搭载变频调速电机+plc智能控制系统,输送速度可在0.5-5m/min范围内无级调节,适配不同工序的节拍需求;配备智能跑偏预警与过载保护装置,当链板出现偏移或负载超标时,设备自动停机并发送警报,避免故障扩大化。

此外,设备的模块化设计大幅降低维护成本,链板采用卡扣式连接,单个链板损坏可单独更换,无需整体拆卸;轴承选用密封式防水防尘型号,适应汽车零部件车间的切削液飞溅、粉尘较多的复杂工况。针对新能源汽车零部件的轻量化、精密化趋势,宁津瑞佑还可定制铝合金链板输送机,在保证承重的同时减轻设备自重,降低能耗与安装难度。

对于汽车五金零部件厂家而言,输送环节的稳定性直接决定产线效率。宁津瑞佑链板输送机以定制化设计适配不同部件需求,以智能化控制保障连续运行,真正实现“零磕碰、高效率、低成本”的输送目标。选择宁津瑞佑机械设备让你的产线输送环节不再拖后腿。#宁津瑞佑机械设备#非标定制 链板输送机#给我推荐